1、概述

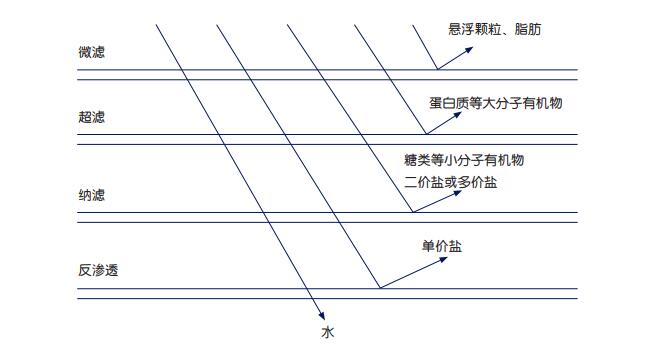

膜分离技术是一项新兴的分离技术,自从 60 年代开始大规模工业化应用,发展十分迅速,其品种日盖丰富,应用领域不断扩展,是 21 世纪初非常有发展前途的高技术之一。 对于压力驱动膜,根据膜孔径的大小及分离物质的差别,膜分离技术可分为微滤、超滤、纳滤和反渗透(见图1)。 其中,微滤膜孔径在 0.05-2.0μm 之间,可阻留分子量为 20 万 ~100 万的物质,适用于细菌微粒等的分离;超滤膜孔径在 0.0015-0.1μm, 截留分子量范围在 1000~50 万,适用于大分子(蛋白质、胶体等 ) 与小分子(无机盐、 糖等低分子量有机物 ) 溶液的分离;纳滤膜孔径在 1~2nm 之间,截留分子量范围在 150~1000 之间,适用于糖等低分子量有机物与无机盐的分离。纳滤 (NF) 膜的出现及其相关过程的出现大大地促进了膜技术在液体分离 领域的应用;反渗透膜孔小于 lnm,截留分子量小于 200 (100~200),适用于无机盐及低分子量有机物的分离和浓缩。

图1:压滤驱动膜的特性

表2、四种膜过程的比较

2、微滤

微滤是利用微孔径的大小,在压差为推动力下,将料液中大于膜孔径的微粒、细菌等悬浮物质截留来,达到滤液中微粒的去除与溶液澄清的膜分离技术。通常,微孔膜孔径在 0.05—2.0μm 范围内,膜的孔数及孔隙率取决于膜的制备工艺,分别可高达 107 个 /cm2 及 80%,微滤过程一般用于去除直径在 0.05—2.0μm 范围内的 微粒、细菌等,由于微滤所去除的粒子通常远大于用反渗透和超滤分离的溶质及大分子,故没有渗透压,操作 压差较小,约为 0.01~0.2MPa,而膜的通量远大于反渗透和超滤。

3、超滤

超滤可以分离直径大于 2nm 的溶质分子和分子量大于 1000 的分子和胶体。由于不同超滤膜存在不同范围的孔径分布,所以超滤不是一种分级技术,一般仅能对尺寸上差一个数量级的分子进行分离。对于混合体系,超滤可分离分子量相差 10 倍以上的高分子混合物。

4、纳滤

纳滤膜是介于反渗透膜和超滤膜之间的一种压力驱动膜,是近年来国际上发展较快的膜品种之一。该类膜对多价离子和分子量在 200 以上的有机物的截留率较高,而对单价离子的截留率较低。反渗透膜脱除了所有的盐和有机物,而超滤膜对盐和低分子有机物没有截留效果。纳滤膜截留了糖类低分子有机物和多价盐 ( 如 MgSO₄),对单价盐的截留率仅为 10% ~80%左右,具有相当大的通透性,而二价及多价盐的截留率均在 50%~90% 以上。由于单价盐能自由透过纳滤膜,所以膜两侧不同离子浓度所造成的渗透压要远低于反渗透膜。因此,纳滤膜比反渗透膜所要求的操作压力要低。

纳滤膜对盐的截留性能主要是由于离子与膜之间的静电相互作用,满足道南效应 (Donnaneffect)。盐离子的电荷强度不同,膜对离子的截留率也有所不同。对于含有不同价态离子的多元体系,由于膜对各种离子的选择性 有异,根据道南效应不同离子透过膜的比例不同。例如,溶液中含有 Na2SO4 和 NaCl,膜对 SO4 2- 的截留优先 于 Cl。如果增大 Na2SO4 的浓度,则膜对 Cl 的截留率降低,为了维持电中性,透过膜的 Na+ 也将增加。当多价离子浓度达到一定值,单价离子的截留率甚至出现负值,即透过液中单价离子浓度大于料液浓度。纳滤膜对中性物质(不带电荷,如乳糖、葡萄糖、麦芽糖、棉子糖、水苏糖等)的截留则是根据膜的纳米级微孔的分子筛效应。

根据纳滤膜的特性,其主要应用场合包括:

• 对单价盐并不要求有很高的截留率

• 欲实现不同价态的离子的分离

• 欲实现高相对分子量与低相对分子量有机物的分离

5、反渗透

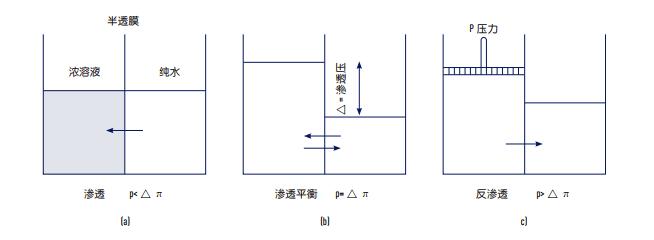

反渗透(Reverse Osmosis),是近 40 年发展起来的膜分离技术。20 世纪 60 年代反渗透技术的崛起带动了整个膜分离技术的发展。 用一张只透过水而不透过溶质的理想半透膜把水和盐水隔开,则出现水分子由纯水一侧通过半透膜向盐水一侧 扩散的现象,这是人们所熟知的渗透现象。随着渗透现象的进行,盐水侧液面不断升高纯水侧水面相 应下降,经过一定时间之后,两侧液面差不再变化,系统中纯水的扩散渗透达到了动态平衡,这一状态成为渗透平衡。π 为盐水溶液的渗透压。渗透平衡时纯水相与盐水溶液相中水的化学势差等于零。如果人为地增加盐水侧的压力,则盐水相中水的化学势增加,就出现了水分子从盐水侧通过半透膜向纯水侧扩散渗透 的现象。由于水的扩散方向恰恰与渗透现象相反,因此人们把这个过程称为反渗透。由此可见,若用一半透膜分隔浓度不同的两个水溶液,其渗透压差为 π,则只要在浓溶液侧加以大于 π 的外压,就能使这 一体系发生反渗透过程,这就是反渗透膜分离的基本概念。实际的反渗透过程中所加外压一般都达到渗透压差的若干倍。

图3、渗透与反渗透现象

目前膜工业上把反渗透过程分成三类:高压反渗透(5.6~10.5MPa,如海水淡化 ),低压反渗透(1.4~4.2MPa, 如苦咸水的脱盐),和超低压反渗透(0.5~1.4MPa,如自来水脱盐)。反渗透膜具有高脱盐率(对 NaCl 达 95~99.9%的去除)和对低分子量有机物的较高去除,有机物的去除依赖于膜聚合物的形式、结构与膜和溶质 间的相互作用。

6、膜的污染与清洗

在膜的使用过程中,一个主要问题是膜水通量随运行时间延长而降低,其影响因素有:

1) 浓差极化使得膜表面溶质浓度增高,导致膜表面渗透压增高,而且膜表面溶质要向本体溶液扩散,从而形成 阻力,使水通量降低。

2) 被分离溶质与膜的相互作用或在膜表面的浓度高于溶解度使溶质在膜表面或膜孔内产生吸附或沉积,即膜污 染,使膜水通量降低。

膜的污染可分为吸附和堵塞:

1) 吸附污染,污染物覆盖于膜的内外表面,此时膜仍有较高的水通量。

2) 堵塞,不仅膜有内外表面完全为污染物覆盖,而且膜孔受到一定程度的填塞.这时膜的水通量严重衰减,截留率上升。

膜污染与浓差极化有内在联系,但是二者在本质上截然不同,浓差极化是一个可逆过程,是膜系统动力学条件 的函数,与膜本身的物理特性无关。浓差极化也不会直接影响膜孔隙度,当膜表面溶质浓度达到大分子溶液的 可溶浓度的会形成凝胶层。而膜污染层是不可逆的,是由溶质与膜的相互作用而形成的。

在任何膜分离技术应用中,尽管选择了较合适的膜和适宜的操作条件,在长期运行中,膜污染问题必然发生, 因此必须采取一定的清洗方法。使膜面或膜孔内污染物去除,达到恢复水通量与膜截留性能,延长膜寿命的目的。

在清洗程序设计中,通常需要考虑两个因素:

1) 膜的化学特性:耐酸、碱性、耐温性、耐氧化性和耐化学试剂性,这对选择化学清洗剂类型、浓度、清洗液 温度等极为重要。

2) 污染物特性:指膜污染物在不同 pH 溶液中,不同种类盐及浓度溶液中,不同温度下的溶解性、荷电性和可 氧化性及可酶解性等。

实际清洗操作中,往往几种清洗再生方法结合使用,利用它们的协同作用以取得******的再生效果。清洗再生工 艺条件应根据污染膜的性质而确定,包括膜材质、阻塞程度及装置形式。

7、膜过程中的影响因素

7.1 操作压力

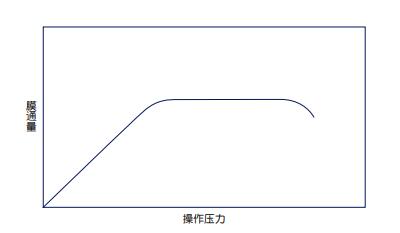

对于压力驱动膜(如反渗透、纳滤、超滤和微滤)过程,操作压力的增加通常会使膜通量增加,但是对于超滤 过程会产生一个膜通量平台(见图 2-3 所示 ),且在超过某一操作压力的超滤膜通量甚至会下降。

操作压力对超滤膜通量的影响 在反渗透膜系统中,操作压力的增力加会使截留率增加 ;而在超滤膜系统中经常会出现相反的现象。

图4、操作压力对超滤膜通量的影响

7.2 温度

除了高温状态下料液变性沉淀而产生膜的污染之外,通常提高料液温度将增加膜的通量。一般温度每增加 1˚C 膜通量增加 1.6%—3%左右。 对于反渗透膜,脱盐率一般随着温度的增加而降低。

7.3 料液浓度

随着料液浓度的增加,膜通量通常会减小。

7.4 错流速度

通过增加进膜料液流量,提高错流速度,可以增加膜面的紊流度,从而增加膜通量。

总之,在膜的应用过程中要解决的关键问题主要包括:

• 预处理

• 膜的筛选:膜孔径、膜材料、膜组件等

• 膜的污染与清洗、消毒

• 膜系统工艺操作参数:pH、温度、压力,流速、级段分配等

只有很好地解决这些问题才能保证膜系统的长期稳定运行。

此外,膜应用的技术经济考核标准为:

• 膜应有选择性以满足分离要求

• 水通量要足够大,以保证可接受的投资与运行费用(能耗等)

• 长时间运行后经过清洗能够使水通量恢复

• 膜的使用寿命与更换费用要可接受

• 系统设计应合理

8、工艺设计与操作模式

8.1 膜元件、级和段

膜装置是由其基本单元—组件以级段的配置方式组装而成的。所谓级,指膜组件的产水再经膜组件处理。产水 经 n 次膜组件处理,称为 n 级。所谓段,指膜组件的浓水,流经下一组膜组件处理。浓水流经 n 组膜组件,即 称为 n 段。膜分离系统根据应用对象和规模的大小,通常采用连续式、部分循环式和循环式。

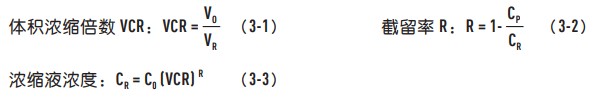

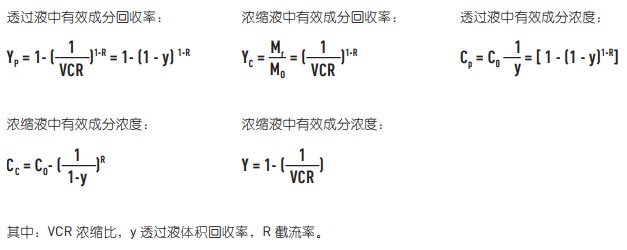

8.2 评价参数

通常,微滤用于料液的澄清处理,超滤用于料液的分级纯化与浓缩,纳滤用于料液的分级纯化、浓缩与脱盐, 反渗透用于料液的浓缩和无害化处理。评价膜分离系统的好坏,用截留率表示:

8.3 操作模式—渗滤

渗滤(Diafiltration)是超滤的一种衍生过程,现已应用于纳滤脱盐过程中,是膜分离过程中的重要操作模式。 渗滤的定义为:在超滤或纳滤过程中,为了提高浓缩液中大分子的纯度,在被膜滤的混合料液中加入纯溶剂 ( 通常为水 ),以增加总渗透量,并带走残留在浓缩液中的小分子溶质,达到混合溶液的分离与纯化的目的,渗滤 常用于小分子和大分子混合物的分离精制,要求被分离的两种溶质的分子量差异较大,通常选取截留分子量介 于两者之间的膜,这种膜对大分子的截留率为 100%,而对小分子由完全透过。

联系我们

工厂地址-厦门市灌口中路288号1号厂房;办公地址-厦门市软件园三期F14栋12楼

工厂地址-厦门市灌口中路288号1号厂房;办公地址-厦门市软件园三期F14栋12楼

0592-6375189

0592-6375189

www.xmfmt.com

www.xmfmt.com

互动平台

扫一扫

关注福美科技

在线业务咨询

在线业务咨询